Project case

Project case

某机械制造有限公司主要从事塑料机械及配件、五金、电器配件、汽车配件的制造、加工;先后获得客户颁发的精诚协同奖及(过程管理优胜企业)优胜奖,获得了客户的极大认可。

随着客户的要求不断提升,目前现场管理遇到瓶颈,企业形象需要再次提高。该企业领导层认为,通过积极开展5S活动,打造干净化、敞亮化现场,提升企业形象,将海润整体竞争力提升到一个新台阶, 因此特邀拓智企管专家顾问负责本次现场5S改善项目。

(一)、整理

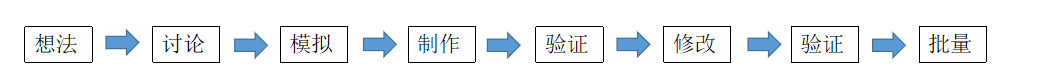

1.依据常识进行车间第一次整理,去除工位及墙边不要物品,同时形成改善前后对比照片。

2.依据必需品和非必需品的判定依据,进行岗位必要物品确认,初版模拟,依据员工必要物品使用频率进行纸板模拟摆放。

(二)、整顿

1.模拟确定模板大小 ,裁切木板,工具定位

2.利用现有铁架,进行木板固定,整体刷漆,完成

(三)、清扫、清洁

1.制定5S标准书 ,明确摆放要求、规定清扫频率

(四)、素养

1.按要求进行稽核,针对问题进行改正跟踪,监督员工习惯的养成

【过程再现】

【改善前后效果】

(一)、【原料管理】

改善前问题点:

1.物料45#钢和40Cr,现场摆放没有固定位置,需要从端面颜色区分,增加工人的劳动量,且存在用错材质风险

改善后效果:

1.通过货架颜色区分两种料规格(45#钢,40Cr)通过库位明确物料放置位置。

2.降低用错材质风险,提高员工找料效率

(二)、【余料管理】

改善前问题点:

1.锯后的料头堆放在一起置于地面,没有进行规格的区分

改善后效果:

2.料头上架,区分规格,方便员工拿取,增加材料利用率

(三)、【刀具管理】

改善前问题点:

1.工具、刀具,工装等混放在一起,刀具存在碰伤风险,存在影响产品品质风险

2.物品与工具杂乱摆放在工具架上没有定位,现场杂乱

3.现场工具杂乱无章摆放在桌面上,增加寻找工具的难度及寻找时间,影响工作效率

改善后效果:

1.按照员工使用刀具、工具的频率,将刀具、进行定位管理,降低员工寻找工具时间,提高工作效率,品质有保障。车间改善13处

2.按使用频率将工具及物品定位摆放,现场干净整洁有序

3.依据物品的使用频率及员工使用工具的便捷性,将工具进行分类定置摆放,降低员工找工具时间,提升效率

以及【工装管理】、【量具管理】、【物品状态管理】、【设备管理】、【环境改善】等等进行改善

【改善后的整体效果】