|

课程背景 |

TWI(Training Within Industry)一线主管技能训练,精益生产的基础,企业实现持续改善文化的秘诀。起源于20世纪20年代的英国,二战期间被美国军方采用,1950年TWI首次登陆日本,率先在丰田,日产,东芝,三菱等企业全面展开。至今在日本已有超过1200万名现场管理者接受了TWI培训。如今,TWI已经成为日、欧、美、韩、台等各国及地区公认的一线主管有效的技能训练课程。

丰田公司从20世纪50年代引进TWI培训体系以来,距今已经60多年了,现如今,他们仍然在原汁原味的使用者,仍然做为公司人才培养的一个重要体系。从某种意义上来讲,丰田之所以能成为世界制造业的标兵,是和TWI有着不可分割的关系的。

| TWI四大模块 |

|

|

工作指导JI-- 指导的技能 (Job Instruction) 工作关系JR--待人的技能 (Job Relations) 工作关系JM--改善的技能 (Job Methods) 工作安全JS--安全作业的技能 (Job Safety) |

|

| TWI基本理念 | |

|

1.尊重人性,即承认世间每一个人的存在价值及尊严。 2.用科学的方法;领导班组团队,正确指导工作,消除生产中的浪费。 |

|

课程介绍 |

在企业中的不同部门可能都担负着改善的职能,而大凡的精益部门/IE部门,他们所承担的改善工作的项目相对比较大,(设计/工艺/设备/流程/整体布局等)需要有周密的计划,周期相对也比较长,难度相对也比较大。而当今的制造业不算夸张地说都在以“秒“地在挣扎,而改善并不是专门的职能部门的工作,改善需要全员参与,而这个全员当然包括我们的主管和熟悉生产作业的每一位员工。因为对作业来说是一线主管和实际动手作业的员工最为熟悉,所以,由一线主管和员工对作业进行改善是精益生产中重要的一环。如何让没有高大上学历的一线主管和员工能够参与到改善中来,我们就要提供和训练他们一种简单实效的改善方法。

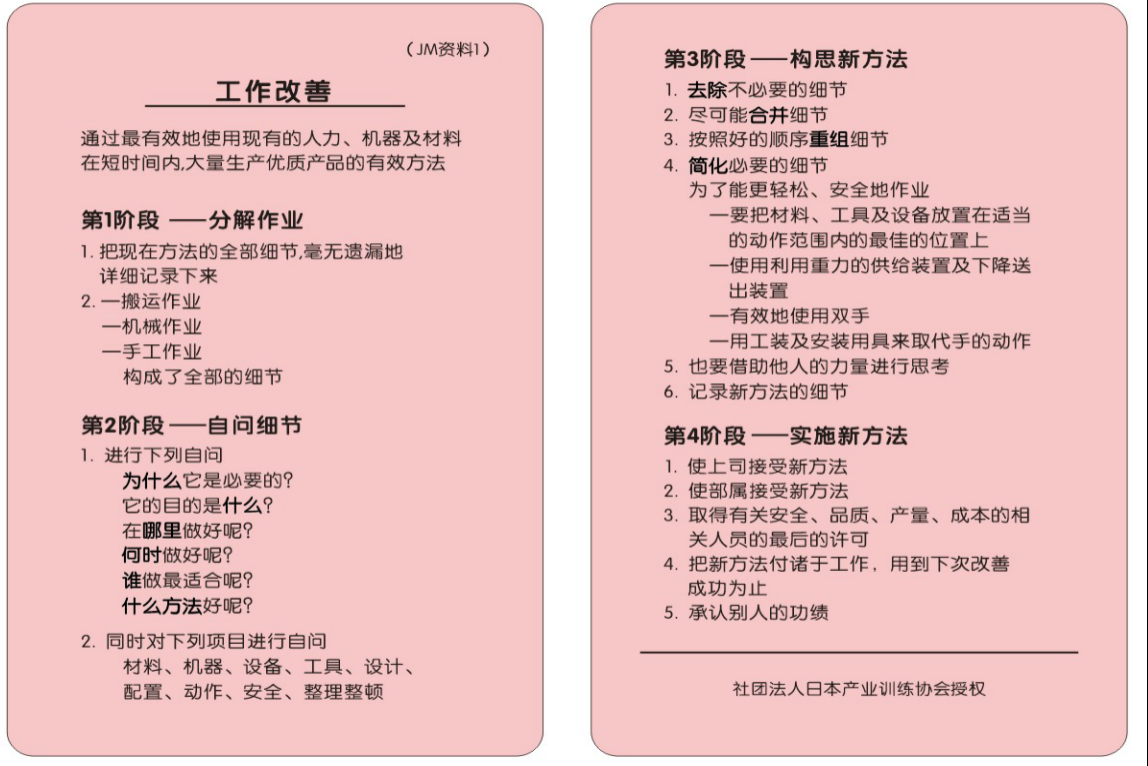

JM改善的技能,是针对现场作业中的浪费,通过对作业细节(动作)的分析、研究,运用5W/1H的自问方法,充分发挥一线主管的经验及想象力,找出/发现问题,通过ECRS的手法对作业进行去除/合并/重组/简化,从而达到有效地利用现有的材料,机械,人力,以达到消除浪费,降低成本之目的 。

|

课程收益 |

|

●改善作业能力的提高 |

●合理化提案的增多 |

●整理整顿 |

|

●建立员工的作业改善的体制 |

●减轻作业员的劳动强度 |

●设备点检保养的规范及标准 |

|

●沟通交流的顺畅 |

●增加员工的收益 |

●作业时间缩短 |

|

●工作方法明确/方便 |

●安全事故降低 |

●训练时间的短缩 |

|

1)学会如何去发现现场存在的浪费; 2)学会如何记录现场作业员作业的每一个细节; 3)学习运用5W1H的自问方法去质疑现在的作业方法; 4)学会制作改善提案表; 5)掌握一种理念“现在的作业方法一定不是最好的”,并形成企业持续改善的文化。 |

||

|

课程特色 |

●成熟:针对一线主管培训的基础课程,高度定型化、标准化。

●实用:把现场的问题和素材带入教室。通过实际操作进行训练,实践性强。

●速效:比起知识更强调技能,更重视“应会”,学后立即运用,可立竿见影。

●简单:讲义通俗易懂,把管理技能归结为一张“4阶段法”卡片,现场易于执行!

|

版权教材 |